Mì ăn liền là thực phẩm quen thuộc, tiện lợi và được sử dụng hàng ngày trong nhiều gia đình. Tuy nhiên, phía sau mỗi gói mì lại là một quy trình sản xuất hiện đại, khép kín và được kiểm soát nghiêm ngặt để tạo nên những sợi mì vàng óng, thơm ngon và an toàn. Vậy mì ăn liền được sản xuất như thế nào? Các máy móc, thiết bị được sử dụng để làm ra từng phần mì trước khi đến tay người tiêu dùng ra sao? Tất cả sẽ antoanvesinhthucpham.vn được bật mí ngay sau đây, cùng theo dõi tiếp nhé.

Mục Lục:

1. Quy trình sản xuất mì ăn liền như thế nào?

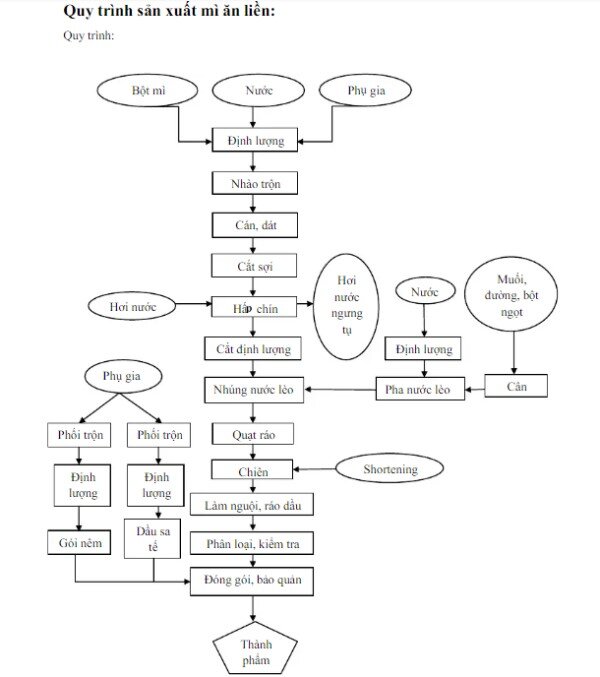

Quy trình sản xuất mì ăn liền thường gồm 10 bước như sau:

Bước 1: Chuẩn bị nguyên liệu

Ở bước đầu tiên, các phụ gia được hòa tan vào nước để tạo thành dung dịch đồng nhất, không vón cục, không kéo màng hay kết tủa.

Bước 2: Trộn bột

Trộn bột là một trong những công đoạn quan trọng nhất. Bột, nước và dung dịch phụ gia (đường, muối, chất điều vị…) được đưa vào hệ thống trộn tự động để tạo thành khối bột dẻo, mịn. Mục tiêu là giúp các thành phần phân tán đều, tạo nên khối bột đồng nhất trước khi đưa đi cán.

Bước 3: Cán bột

Khối bột sau khi được trộn sẽ được đưa xuống thùng chứa và chuyển lên băng tải dẫn vào hệ thống cán. Tại đây, bột được cán thành những lớp mỏng với độ dày được điều chỉnh phù hợp để chuẩn bị cho bước cắt sợi

Bước 4: Cắt sợi và tạo sóng

Tiếp theo là quá trình tạo hình sợi mì. Những lá bột mỏng được cắt thành từng sợi nhỏ đều đặn, kết hợp với công đoạn ‘đùn bông’ giúp sợi mì uốn lượn đẹp mắt, tạo cảm giác đầy đặn cho vắt mì.

Ngay sau đó, mì được chuyển sang công đoạn hấp. Băng tải đưa mì qua buồng hấp chứa hơi nước nóng tỏa đều từ các đường ống phía trên. Mục đích là để giúp sợi mì chín sơ bộ, trở nên dai, bóng và vàng óng, đồng thời giúp tiết kiệm thời gian khi chiên.

Trước khi rời buồng hấp, mì sẽ được quạt thổi nguội để tránh bị đọng nước trên bề mặt.

Bước 5: Cắt định lượng

Mì sau khi làm nguội sẽ được đưa đến dao cắt định lượng. Dao cắt chuyển động tròn, cắt mì theo chiều vuông góc với băng tải để tạo các khối mì có chiều dài trọng lượng theo đúng tiêu chuẩn. Sau đó, vắt mì tự động rơi xuống khuôn chiên.

Hình dạng vắt mì tùy thuộc từng loại sản phẩm: vuông, tròn, mì ly, mì tô,…

Bước 6: Bắt đầu chiên

Các khuôn mì được đưa vào chảo chiên tự động. Vắt mì được chiên trong dầu ở nhiệt độ 150–179°C trong 125–130 giây.

Chiên là bước giúp sợi mì khô nhanh, tạo cấu trúc giòn xốp, giúp mì có thể nở lại khi gặp nước nóng

Bước 7: Làm nguội

Sau khi chiên, vắt mì được làm nguội xuống khoảng 30–40°C. Thời gian làm nguội kéo dài 1,5–2 giờ để giúp mì ổn định cấu trúc, tránh bị vỡ hoặc hút ẩm khi đóng gói.

Bước 8: Cấp gói gia vị

Vắt mì nguội sẽ đi qua hệ thống cấp gia vị tự động. Từng loại sản phẩm sẽ được thêm gói gia vị, gói dầu, gói rau,… theo đúng định mức và hương vị đặc trưng của từng dòng mì.

Bước 9: Đóng gói & kiểm tra chất lượng

Vắt mì và các gói gia vị được đưa vào hệ thống đóng gói tự động bằng bao bì màng film để tạo thành gói mì hoàn chỉnh. Sau đó, sản phẩm được kiểm tra chất lượng qua:

-

Máy cân trọng lượng

-

Máy dò kim loại

-

Hệ thống X-ray kiểm tra dị vật

Những gói mì không đạt chuẩn sẽ tự động bị loại bỏ.

Bước 10: Đóng thùng

Các gói mì đạt chuẩn được đóng vào thùng theo đúng quy cách, in ngày sản xuất, lưu kho và được QA kiểm tra lần cuối trước khi xuất xưởng và phân phối ra thị trường.

Tìm hiểu thêm: Thủ tục tự công bố mì gói theo đúng quy định pháp luật

2. Các thiết bị, máy móc sử dụng trong quy trình sản xuất mì ăn liền

Để tạo ra một gói mì đạt chuẩn, dây chuyền sản xuất cần sử dụng nhiều loại máy móc chuyên dụng. Dưới đây là những thiết bị phổ biến nhất:

2. 1. Thiết bị nhào trộn bột

Công đoạn nhào trộn bột gồm hai phần: trộn bột khô và trộn bột ướt, mỗi phần sử dụng một loại máy khác nhau để đảm bảo độ đồng nhất và chất lượng bột nhào.

Các máy trộn bột khô thường dùng:

-

Máy trộn chữ V

-

Máy trộn đa chiều

-

Máy trộn lục lăng

-

Máy trộn chữ F

Các máy trộn bột ướt gồm:

-

Máy trộn chân không

-

Bồn trộn gia nhiệt có cánh khuấy

-

Máy trộn bột ướt

-

Máy trộn nhũ hóa chân không

2.2 Thiết bị cán bột

Máy cán bột dùng để cán khối bột thành những tấm mỏng đều nhau. Người vận hành có thể điều chỉnh độ dày mỏng của bột tùy theo yêu cầu kỹ thuật.

2.3 Hệ thống hấp

Tiếp theo là hệ thống hấp, mì sau khi được cắt sợi sẽ được đưa vào hệ thống hấp để làm chín sơ ở khoảng 100°C.

Hệ thống hấp hoạt động bằng điện gia nhiệt, tạo hơi nước để làm chín mì gián tiếp. Mục tiêu là đạt mức hồ hóa từ 85% – 90%, giúp sợi mì dẻo và dễ tạo hình.

Buồng hấp thường được thiết kế hơi nghiêng để thoát hơi hiệu quả hơn. Cửa buồng có thể mở dễ dàng, thuận tiện cho việc vệ sinh và bảo trì.

2.4 Bộ phận cắt dao định lượng

Bộ phận này có nhiệm vụ cắt sợi mì theo đúng kích thước và tạo độ cong tự nhiên cho sợi mì ăn liền. Các trục dao chuyển động liên tục giúp sợi mì được tạo hình chuẩn, đồng đều. Toàn bộ dao cắt được làm từ inox chống ăn mòn nhằm đảm bảo vệ sinh và an toàn thực phẩm.

2.5 Thiết bị chiên mì

Thiết bị chiên là nơi các vắt mì được nhúng vào dầu nóng để làm giảm độ ẩm và tạo cấu trúc giòn xốp. Máy được thiết kế để kiểm soát nhiệt độ ổn định, giúp mì chín đều mà không bị cháy khét, không hút quá nhiều dầu và không bị vỡ vụn trong quá trình chiên.

2.6 Thiết bị làm khô sợi mì

Sau khi chiên, mì sẽ qua hệ thống làm khô gồm các quạt thổi mạnh để loại bỏ dầu thừa và làm khô bề mặt vắt mì. Loại máy này quyết định đến độ giòn xốp của mì trước khi đóng gói.

Trên đây là toàn bộ quy trình sản xuất mì ăn liền cùng các thiết bị quan trọng trong từng công đoạn. Hy vọng những thông tin này giúp bạn hiểu rõ hơn về cách một gói mì được tạo ra. Nếu thấy bài viết hữu ích, bạn hãy chia sẻ để nhiều người cùng biết tới nhé!

Submit your review | |